Das Ziel einer jeden Produktion ist es, die Qualität der Erzeugnisse hoch und den Ausschuss so gering wie möglich zu halten. Wird ein Bauteil dennoch als n.i.O. klassifiziert, ist eine kurzfristige und nachhaltige Lösung gefragt, um mögliche Wertschöpfungsverluste zu verhindern.

Teure Werkstücke, die trotz sorgfältiger Herstellungstechnik Mikrorisse aufweisen, müssen nicht verschrottet werden. Imprägnierung ist die State-of-the-Art-Methode, um Fehlteile zuverlässig aufzubereiten und unter Wiederherstellung der Qualitätsanforderungen erneut der Produktion zuzuführen. Die Kosten für die Imprägnierung von Werkstücken betragen dabei lediglich einen Bruchteil dessen, was das Bauteil bis zur Beanstandung verursacht hat. Das Imprägnieren trägt demnach maßgeblich zur Rationalisierung und Kostensenkung in der Produktion bei und schließt gleichermaßen das Risiko einer erneuten Beanstandung bei der Nachproduktion vollständig aus.

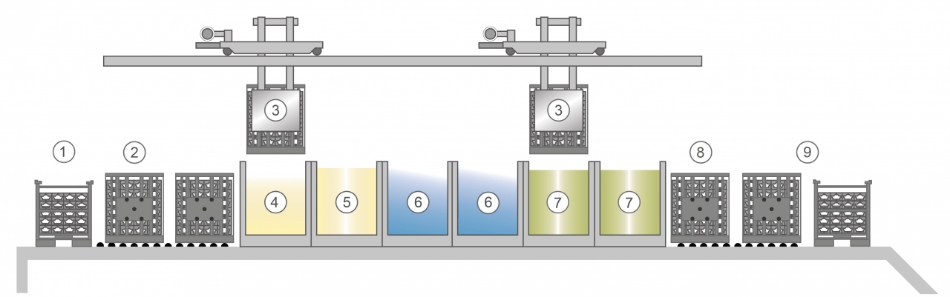

Antrok bietet Ihnen die Lohnimprägnierung von Metallen und Kunststoffen aller Art über unser spezielles Vakuum-Imprägnierverfahren. Auf einer modernen Imprägnieranlage behandeln wir Ihre Bauteile mit Kunstharz nach höchstem Standard und versiegeln zuverlässig Mikrorisse und kleine Einschlüsse zur Absicherung der geforderten Bauteil-Qualität.

Antrok ist insbesondere spezialisiert auf die Imprägnierung für die Automobilindustrie. Höchste Flexibilität ist unser Versprechen an Sie. Um die Just-in-Time- Fertigstellung Ihrer Bauteile sicherzustellen, arbeiten wir im 3-Schicht-Betrieb rund um die Uhr bei einer Kapazität von 0,8 m3 pro Korb. Ihrem Bedarf passen wir uns dabei flexibel an. Wir stehen im ständigen Austausch mit unseren Ansprechpartnern auf Kundenseite und realisieren Ihre Anforderungen bis hin zu Stückzahlankündigungen auf Tagesniveau.